2023-08-01

对目前煤矿智能化建设与技术创新相互推进发展概况进行了综述,总结了煤矿智能化基础组成、系统6S技术特征要求、标准体系和智能矿山一体化解决方案。提出智能化煤矿分类分级建设任务与未来智能化煤矿的主要技术突破方向;指出,应将矿井、矿区、社区三大要素进行有机融合,构建多能融合的智慧生态系统。阐述了煤机智能装备在超大采高智能化综采综放、智能快速掘进、煤流运输、煤矿机器人、辅助运输方面的最新进展。认为煤机装备智能制造产业仍然面临基础薄弱、产业结构待完善、产业发展动力不足等问题,应加快高端智能装备研发,突破煤矿智能装备节能、轻量化和机器人等关键技术,加快提升智能制造能力,促进煤机装备行业高质量发展。

王国法,男,1960年8月出生,研究员、中国工程院院士,煤炭开发技术装备与智慧矿山专家。现任中国煤炭科工集团科技委副主任、煤矿智能化工作委员会主任、首席科学家,北京天玛智控科技股份有限公司科技委主任,煤矿智能化创新联盟理事长兼技术委员会主任,中国自动化学会智慧矿山专业委员会主任。全国劳动模范、杰出工程师。

王国法院士是我国煤炭高效综采技术与装备体系的主要开拓者之一,煤矿智能化的科技领军者,他创立了煤矿综合机械化和智能化开采系统的理论、设计方法和技术标准体系,主持设计研发了系列首套综采成套技术与装备。他率先提出了煤矿智能化与智慧矿山建设的科学思想,系统提出了煤矿智能化分类、分级发展的理念、发展目标、技术路径和标准体系,主持研发了四种模式的煤矿智能化开采成套技术与装备,首创了5G+智能化煤矿巨系统顶层架构与应用系统关键技术,引领了煤矿智能化发展,为我国煤炭工业发展和科技创新做出了杰出贡献。获得国家科技进步一等奖1项、二等奖4项和三等奖1项,30多项成果获得省部级科技奖。

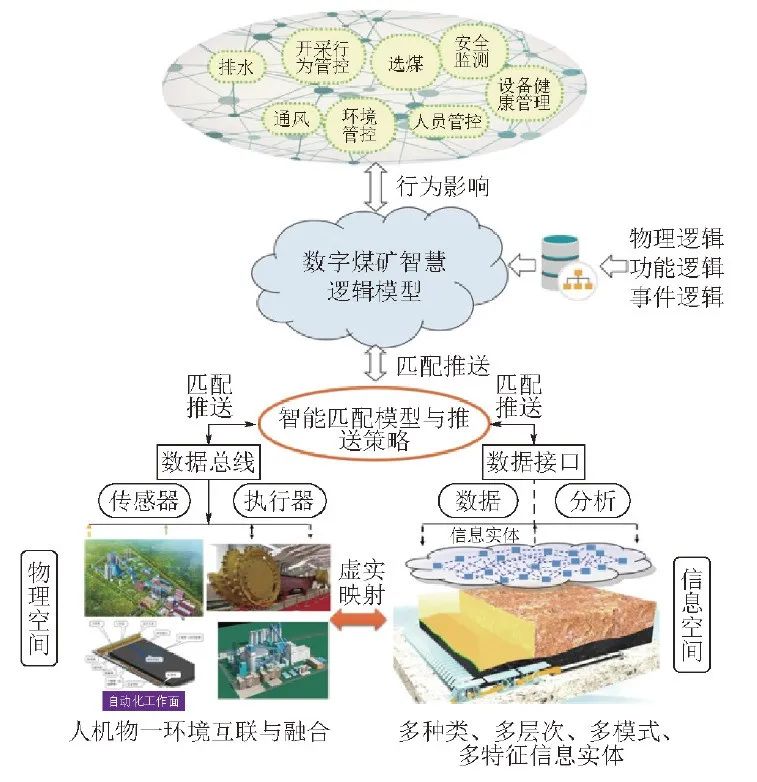

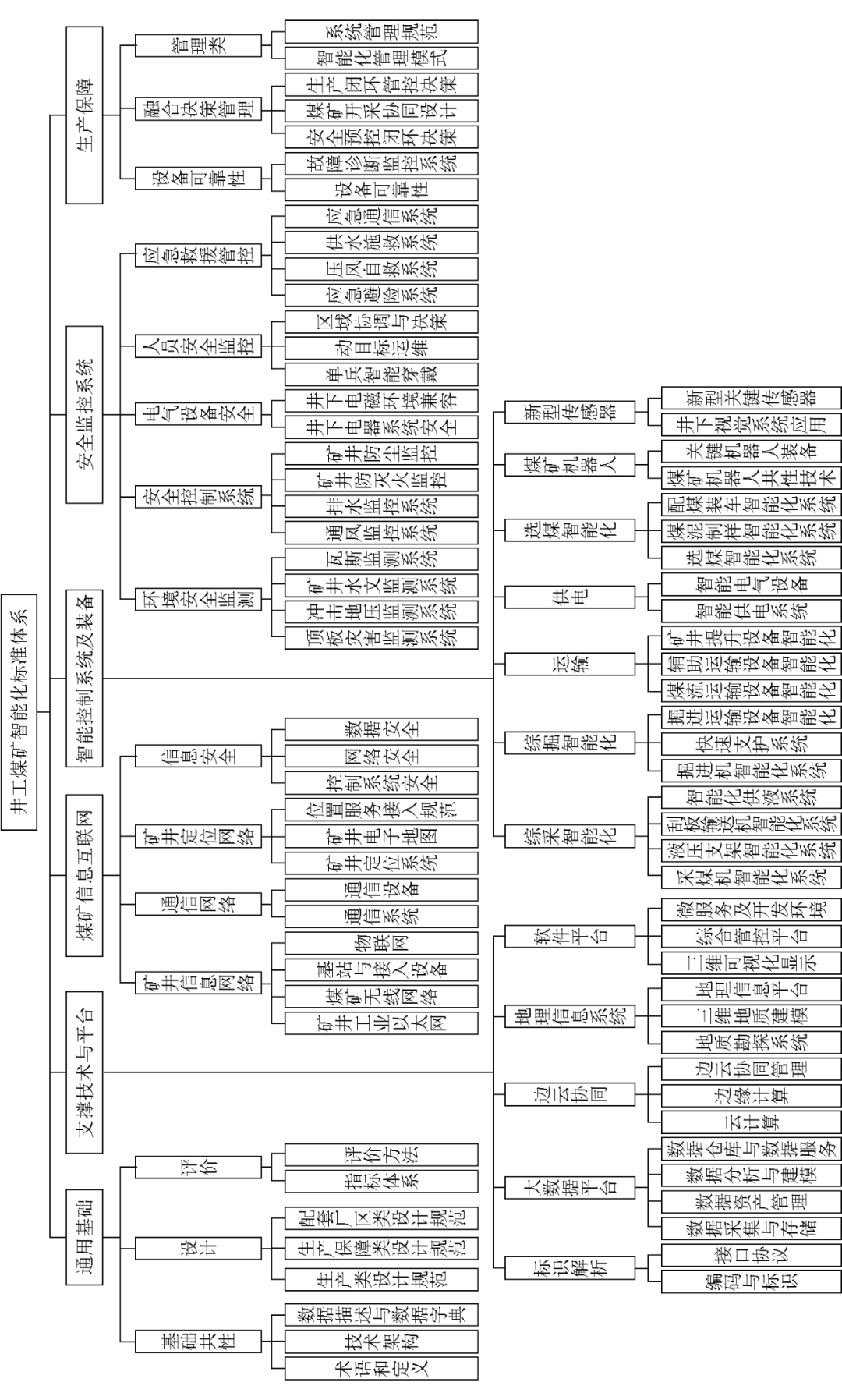

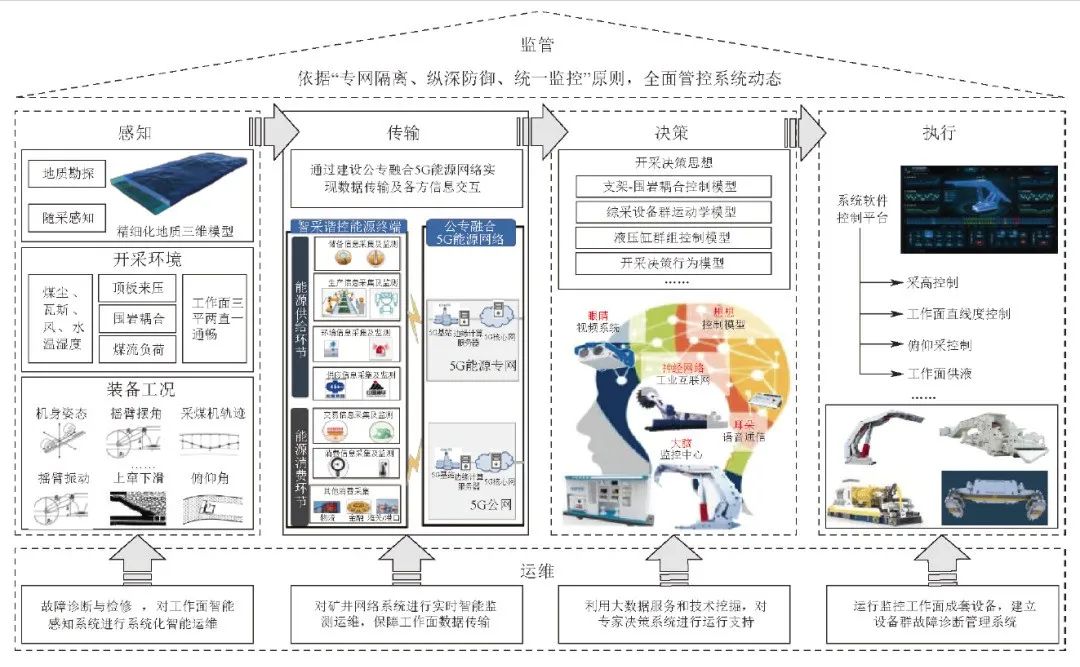

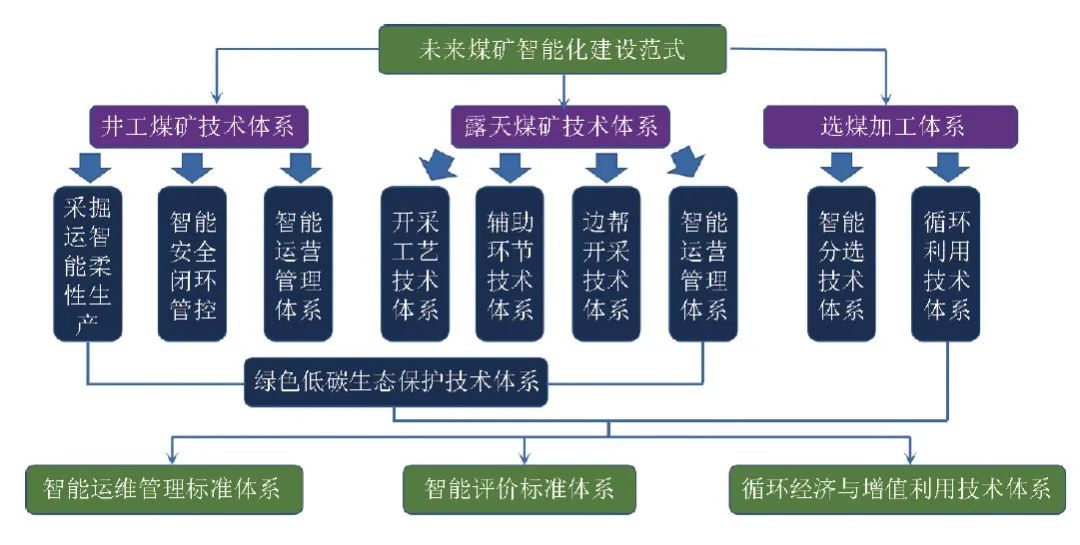

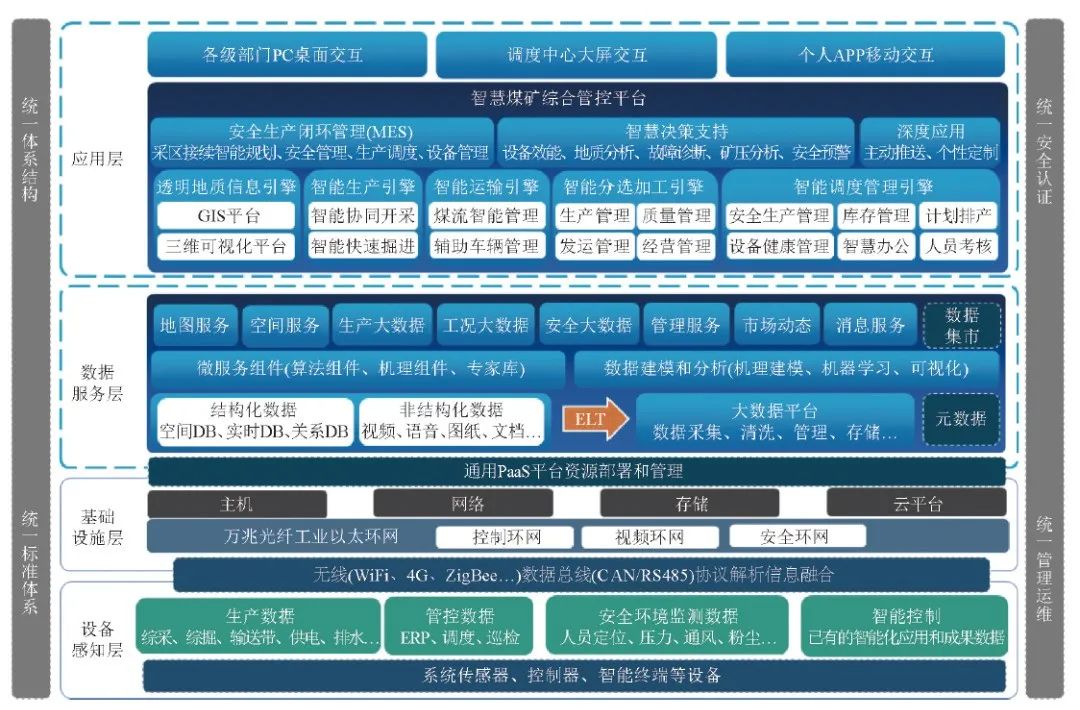

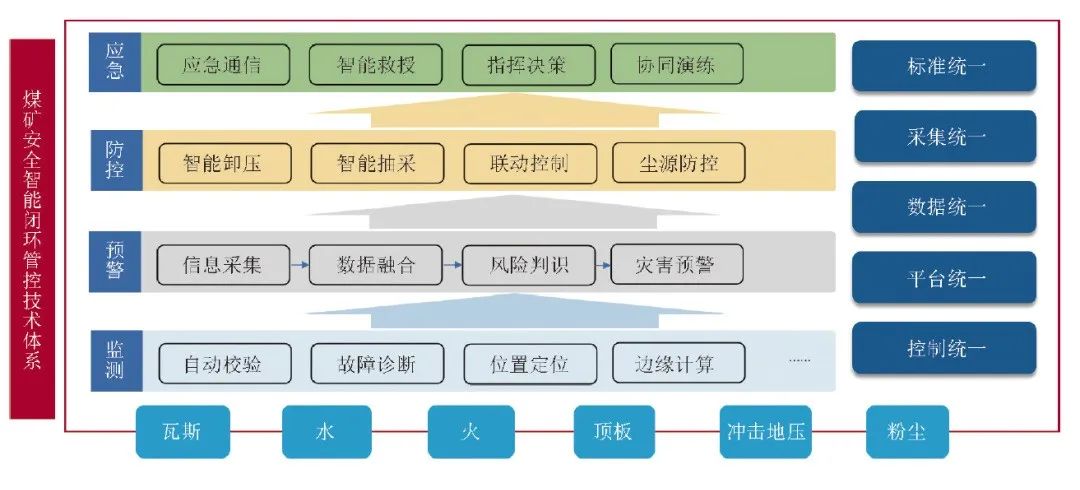

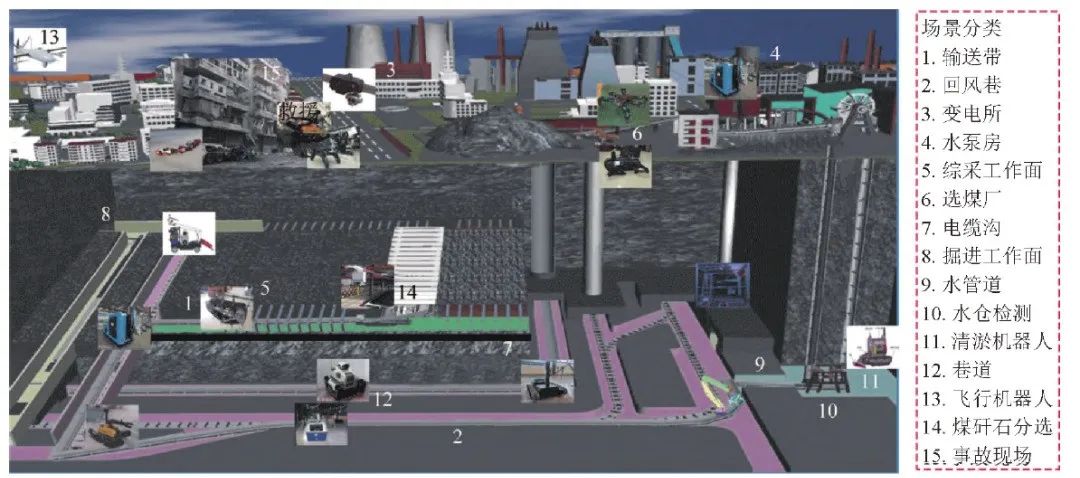

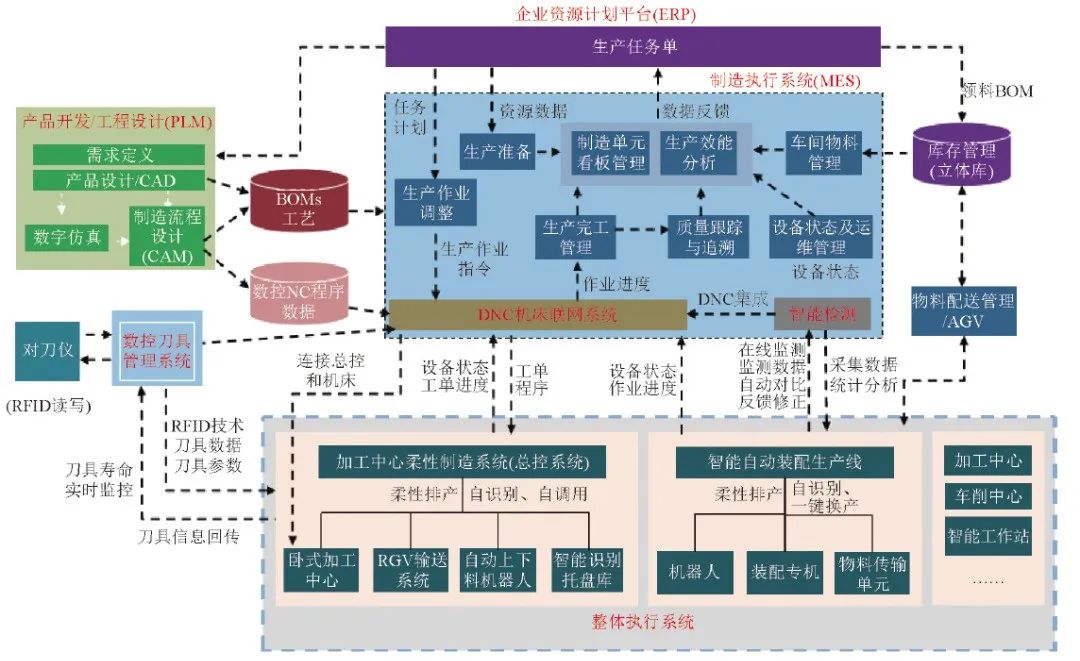

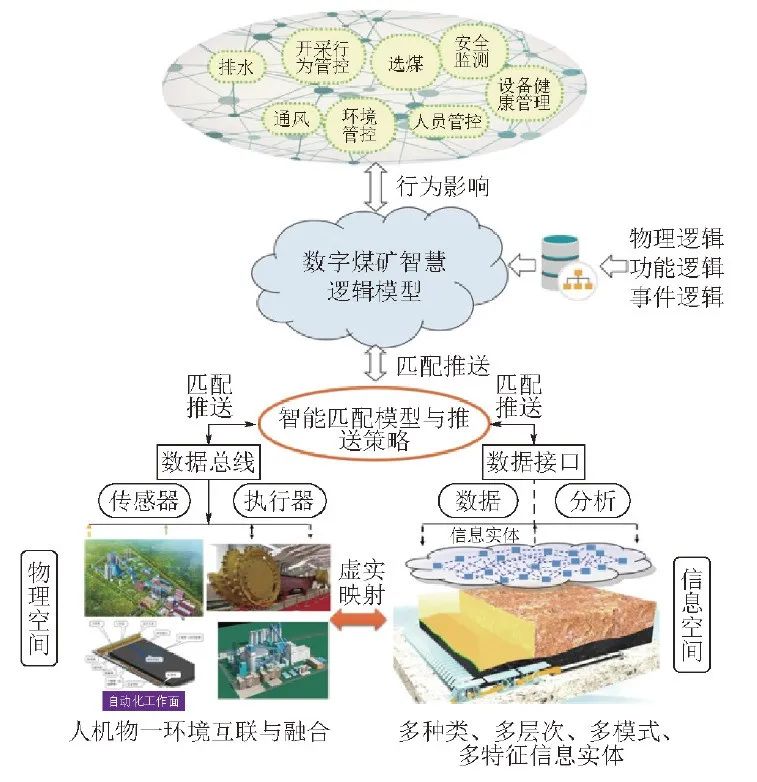

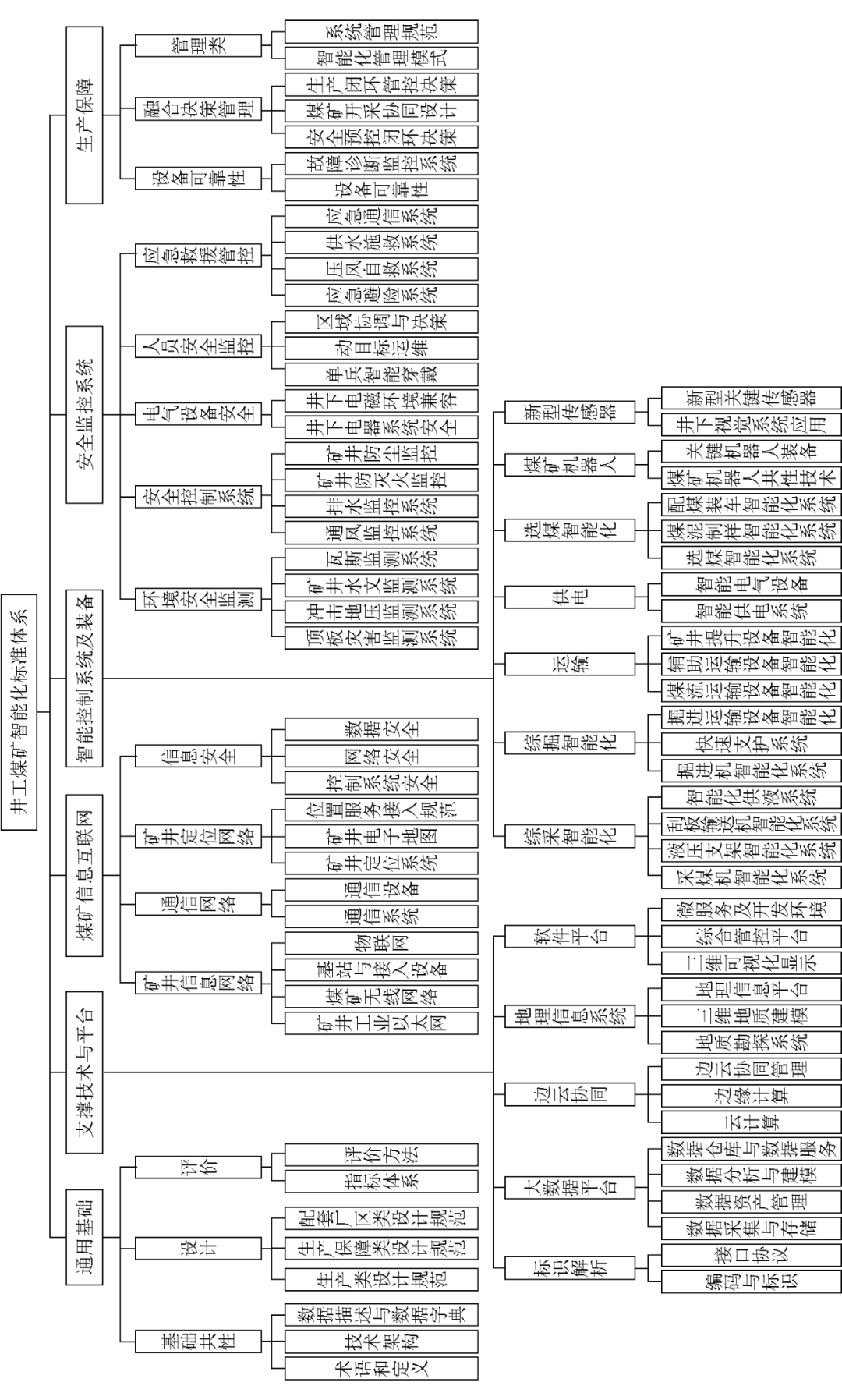

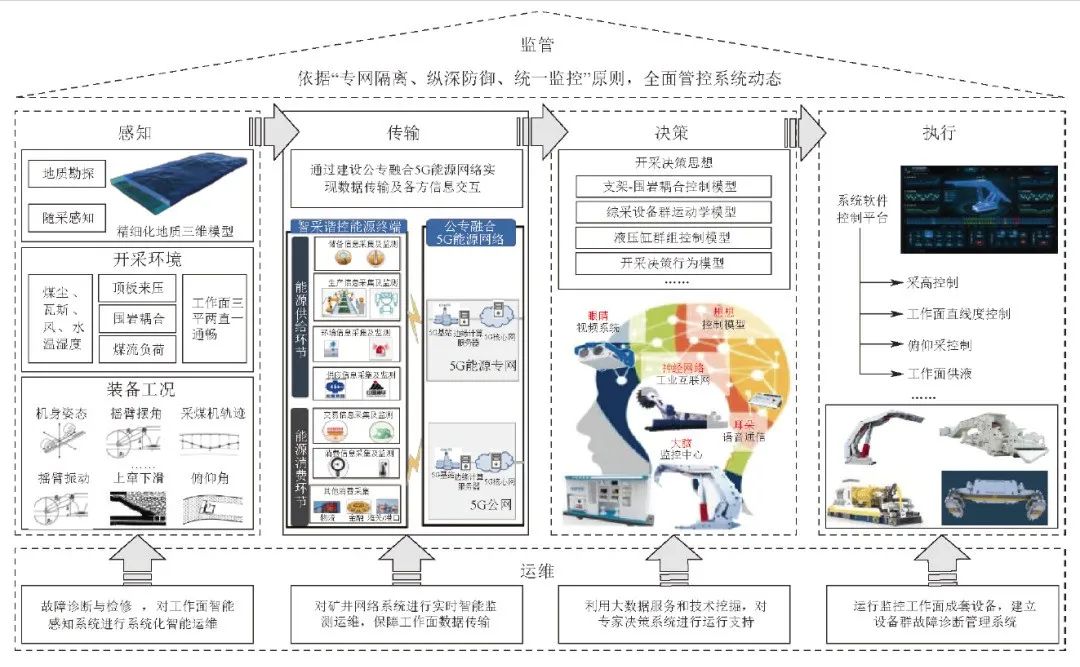

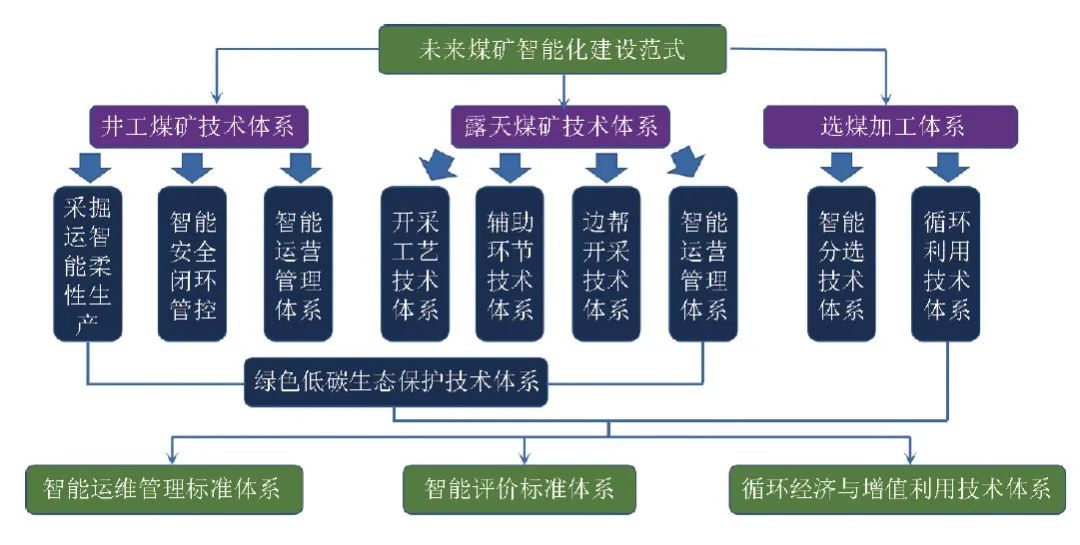

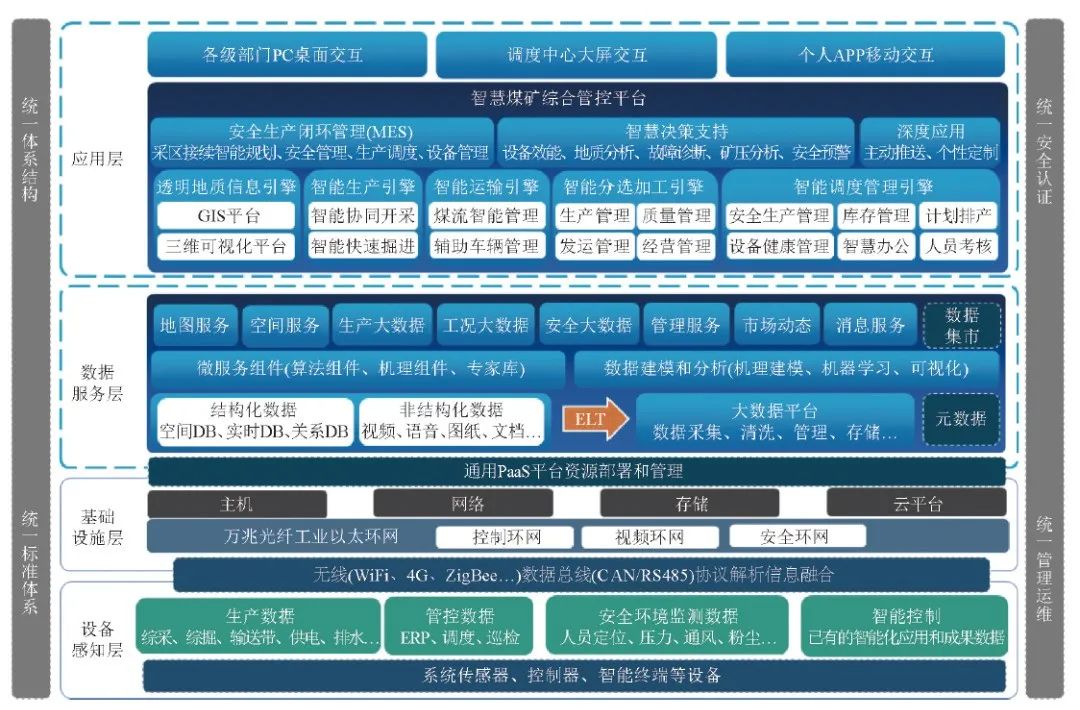

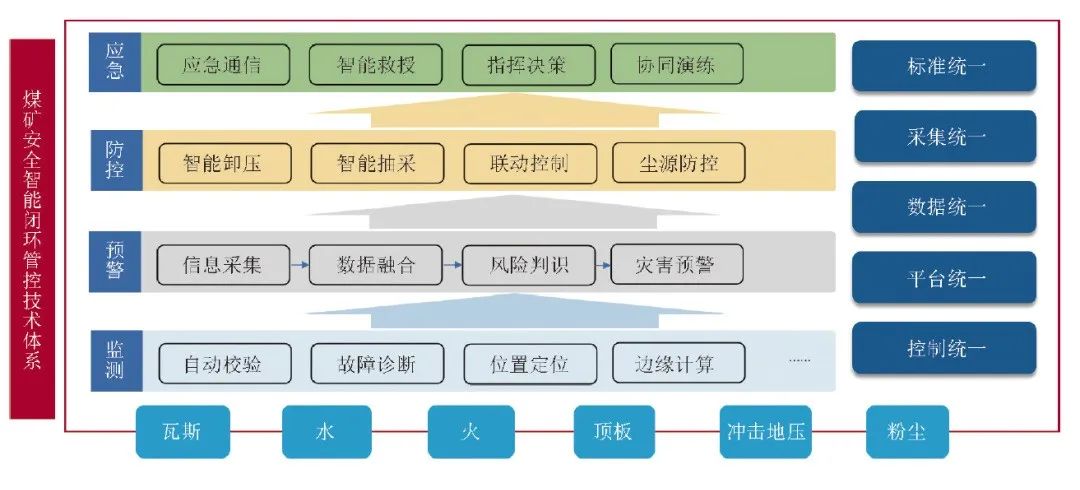

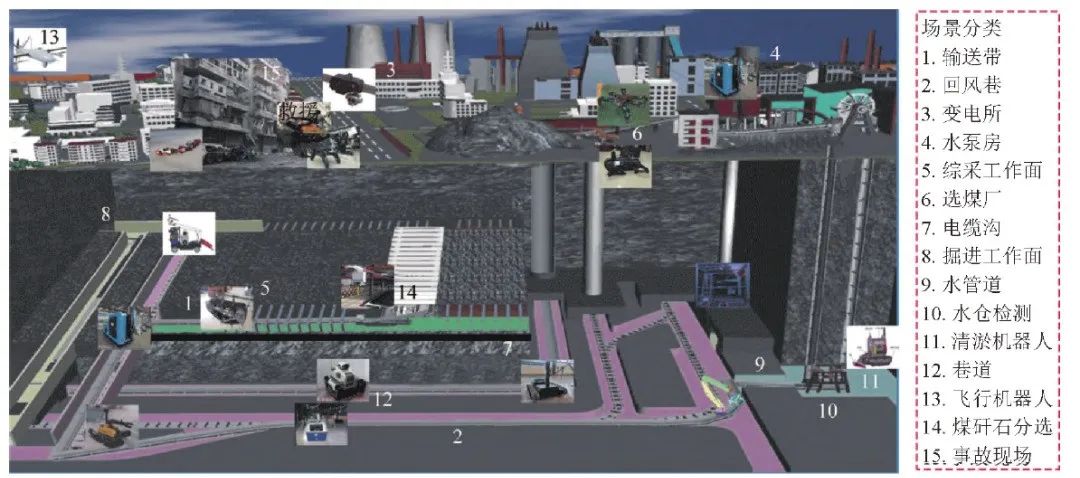

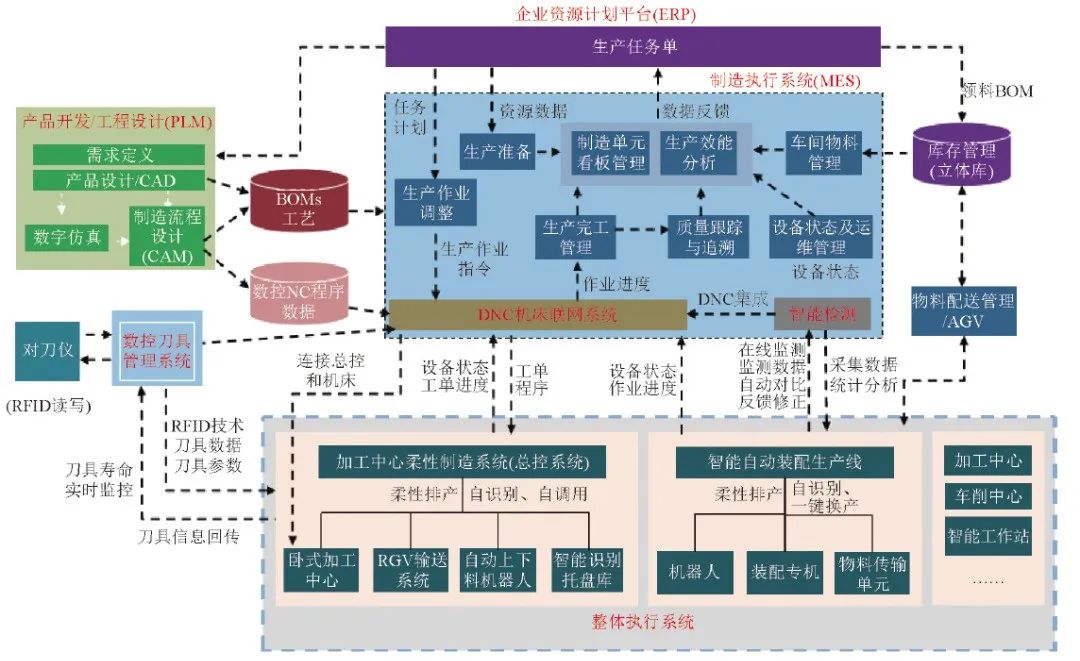

首先,介绍了自2020年2月国家八部委联合印发《关于加快煤矿智能化发展的指导意见》以来煤矿智能化建设及其技术创新的最新进展。截至 2023年4月,全国已累计建成智能化采煤工作面1043个、掘进工作面1277个,其中全国首批示范煤矿累计建成智能化采煤工作面363个、智能化掘进工作面239个,涵盖产能6.2亿t/a ,有力推动了煤炭生产方式的根本性变革。其次,全面介绍了煤矿智能化建设的基础标准体系和智能化矿山一体化解决方案。认为,构建智能化煤矿顶层架构,应基于一套标准体系、构建一张全面感知网络、建设一条高速数据传输通道,建设以“运营一大脑、矿山一张网,数据 一片云,资源一视图”和1+N 应用系统为核心的智能化煤矿巨系统,形成覆盖生产、生活各个环节的安全、智能、高效、绿色煤矿综合生态圈。并且要注重新一代信息技术与煤炭开发技术与装备耦合发展。阐述了6S智能化煤矿的具体特征,并通过分析煤矿智能化技术体系、梳理煤炭生产各环节智能化技术应用现状及趋势,构建了煤矿智能化标准体系的总体框架;提出智能矿山一体化解决方案。第三,全面阐述了煤矿无人化智能开采技术的进展。煤矿无人化智能开采系统是采用地质勘探、三维仿真、地理信息等技术手段,实现工作面地质建模;利用智能传感器采集设备工作姿态、地理位置、运行状态等相应数据;利用5G网络对采集数据进行有效传输;利用大数据技术对多元异构数据进行融合管理;利用专家决策系统对各类数据进行有效分析处理;成套装备协同作业,完成煤炭采、掘、运;利用人工智能、机器学习分析设备运行状态,实现开采装备的有效维护;并利用区块链技术实现数据的可信记录,支撑能源监管,形成以5G、大数据、人工智能、区块链、物联网等新一代信息技术为基础的“安全绿色,高效智能”的无人化智能开采新模式。无人化智能开采支撑环境包括信息感知传输网络、数字逻辑模型、数据推送策略、系统耦合分析、数字孪生系统等。为实现煤矿无人化智能开采系统信息感知传输,需建立井下多系统全时空感知的传输体系总体框架,以实现煤矿开采系统实时感知,为数据逻辑模型建立提供基础。采用可见光视频图像与红外热成像视频图像的动态融合技术,可呈现监控关键目标对象的局部特性,同时能较好保留可见光图像中的场景背景信息,实现采煤机状况及周围相关设备与围岩状态的实时全面可视化感知;应用的多目全景视频拼接技术采用双谱带融合方法进行视频帧融合,可快速将配准后的各单目帧图像合并为一幅全景图像,并消除其中不自然缝隙、局部模糊,以及明显视觉特征不连续性的现象,实现了工作面大视角覆盖和实时无死角视频监控,单台多目全景摄像仪可覆盖工作面至少10架范围的监控区域,并能实时兼顾煤壁和支架侧方的监控。第四,进一步提出分类建设智能化煤矿的科学思想,指出未来智能化煤矿的主要技术突破方向。认为煤矿智能化是一个不断迭代发展的过程,理论技术创新与建设实践应相互促进,并且应当按照基于目标导向的煤矿智能化分类、分级建设范式与技术路径,因矿施策,推进全国煤矿智能化高质量发展。同时,提出包含设备层、基础设施层、服务层与应用层的煤矿智能化总体技术架构。指出,未来智能化煤矿主要技术突破方向是:掘进工作面掘支锚运工序全部机器人化;全流程锚索自动支护;采煤工作面实现透明地质+数字孪生+自主控制的智能化采煤;建立主煤流全方位感知与全线常态化智能运行模式;实现煤矿灾害信息的智能感知、灾害防治策略的自主生成、灾害防治装备的智能联动控制;形成集监测、预警、防控、应急于一体的闭环管控体系。第五,着重阐述了煤矿智能化装备及其智能制造领域的发展。指出,煤炭装备全产业链的一批大型骨干企业集团,建成了多个智能制造工厂、车间和生产线,设备制造标准化和质量水平有效提升,主要煤炭装备基本实现了国产化,“三机一架”等关键设备已走在世界前列。在超大采高智能化综采和综放装备方面,研制了8~10 m 超大采高综采、7 m 超大采高综放等超大采高智能采煤机、智能刮板输送机及液压支架等核心装备,不断突破采高和效率极限,攻克了机身稳定性设计,超大型摇臂壳体材料、铸造及热处理,超大型牵引箱与电控箱壳体高强度厚板焊接,行走轮异形曲面齿形加工和智能控制等关键技术;在智能快速掘进支撑装备方面,创新配套了装备一体化、自动化和智能化掘进模式,初步构建了适用于不同煤层条件的煤矿智能化快速掘进工艺技术与装备体系,提出掘、支、运一体化的成套解决方案;煤流运输关键技术和装备方面,带式输送机不断向长运距、大运量发展,基于智能化煤矿对煤流系统提出智能调控及无人值守的新要求,围绕高效、节能、可靠、无人的目标,高性能输送带、驱动技术、煤流检测等技术均取得新突破;煤矿智能化机器人方面,提出“天-地-井”多场景煤矿机器人一体化解决方案,提供巡检、作业、救援等类别单体煤矿机器人及机器人群,可覆盖煤矿多个场景。第六,分析了煤机装备智能制造业现存的主要问题,提出了该领域的发展策略。认为应在产品与数据的标准化、模块化,智能制造加工工艺创新,智能制造信息化系统和基础网络建设,智能制造管理精益化及服务产业化和智能制造人才培养等方面进行推进。指出煤机装备智能制造发展的方向是:加快高端智能装备研发、加快装备节能与轻量化转化、突破煤矿智能装备和机器人关键技术、加大力度建设智能工厂。同时对煤机装备智能制造的发展前景进行了展望。认为,《中国制造2025》《中国制造2025-能源装备实施方案》《关于加快煤矿智能化发展的指导意见》等系列政策文件,为煤机装备制造业“十四五”高质量发展指明了方向;智能化煤矿建设进程的加快,为智能制造发展提供了重要发展机遇。

图2 数字煤矿智慧逻辑模型

图3 煤矿智能化标准体系

图4 无人化智能开采控制系统基本架构

图8 煤矿智能化分类建设逻辑架构

图9 煤矿智能化总体技术架构

图10 智能化煤矿闭环管控体系

图12 “天-地-井”多场景煤矿机器人一体化解决方案

图13 数字化车间信息架构

责任编辑:宫在芹