6月28日,中国煤科重庆研究院的ZYWL-4000SY全自动钻机在淮南谢桥煤矿施工松软煤层顺层预抽孔,技术团队攻克了自动钻孔过程中存在的排渣判断不及时、易埋钻、卡钻等诸多难题,最终成功实现自动化施工顺层长钻孔126米,创造了国内行业新纪录。顺层长钻孔瓦斯抽放技术是治理瓦斯最有效的方式之一,但是在松软突出煤层中施工顺层长钻孔,成孔率低、难度大,属于行业技术难题。

为提高瓦斯抽采孔钻进过程中控制参数调节的智能化程度,近日,参与谢桥矿松软煤层自动化钻孔攻关的中国煤科首席科学家、重庆研究院王清峰研究员团队根据钻进工况智能感知与自适应控制机理,开发了基于差分进化算法的自适应控制技术,实现了钻孔机器人控制向量的自动优化。这项成果以《钻孔机器人钻进工况智能感知与自适应控制机理研究》为题(点击查看)发表于《矿业安全与环保》2021年第3期。

瓦斯抽采孔钻进过程中控制参数时刻在变,导致参数的实时监测和调整十分困难。虽然压力表、传感器等可以显示主要参数,但施工人员往往只能观察到几个主要压力参数,无法全面收集所有参数,更难以及时对各种数据进行筛选、计算与决策。此外,不同施工人员面对同样的数据,也可能做出不同甚至截然相反的判断。这种完全依靠人员经验和现场观察的钻进操作模式已严重制约了煤矿钻探技术的发展。

近年来出现的自动化钻机虽然可对主要参数进行监控,但控制参数的调整仍是人工操作,或与根据经验设定的简单阈值比较后再调整,均未能脱离或弱化对于人工经验的依赖。

为了解决上述问题,王清峰团队以最高钻进效率为控制目标,选择卡钻概率、排渣顺畅性和锚固稳定性为边界条件,并据此划分了钻进状态种类:额定钻进状态、保守钻进状态、过激钻进状态。

通过建立钻孔机器人3 个边界条件的数学模型(卡钻概率数学模型、排渣顺畅性数学模型、锚固稳定性数学模型),构建了智能感知与自适应控制机理数学模型体系,对比边界条件的实时求解值与临界值,实现对当前钻进状态种类的感知,从而为钻进参数自适应控制提供依据。

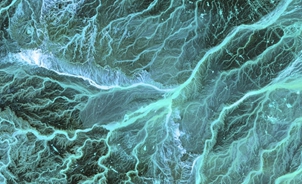

钻进参数自适应优化原理框图

钻进参数自适应优化原理为:

首先,钻孔机器人将钻进系统实时反馈的参数与钻进参数适配库进行相似性对比分析,识别当前钻进岩层的岩性,并根据分析与识别结果匹配适配库中已有的最接近的初始控制向量;然后,根据钻进工况智能感知与自适应控制机理的数学模型,采用差分进化算法进行控制向量优化,直到有边界条件达到临界值;再采用钻孔机器人控制系统输出优化后的控制向量控制钻进系统施工。

为测试自适应控制技术的实用性与响应时间,研究人员将编程导入ZYWL-4000R 型钻孔机器人进行地面钻进试验。选用砂岩、花岗岩和泥岩模拟钻进过程中的岩性变化。

地面钻进试验

实测发现,在由砂岩到花岗岩的变化过程中,自适应控制技术实现了钻孔机器人由过激钻进状态向额定钻进状态的自适应调节;而在由花岗岩到泥岩的变化过程中,则实现了钻孔机器人由保守钻进状态向额定钻进状态的自适应调节。

拓展阅读:

ZYWL-4000SY全自动钻机是重庆研究院研发的新一代煤矿钻探装备,具有自动上下钻杆、一键全自动钻孔、无线遥控、姿态自动调节、智能防卡钻、数据自动采集与存储等先进自动化功能,可简化钻孔操作、减少下井人数、降低劳动强度、提高现场安全性。适用于煤矿井下施工瓦斯抽放孔、探放水孔、防冲卸压孔及其它工程孔,尤其适用于高危、恶劣环境下的钻孔施工。