“技术经验”栏目致力于提炼已发表科研成果中解决实际问题的方案,并尽可能提供科研人员联系方式,以便更好服务生产。

钻杆设计

钻杆设计基于2个原则:①与煤矿井下钻机的适用性,即钻杆的使用无需对现有的钻机进行改造,不会增加钻探施工程序和工人劳动强度;②确保钻杆整体强度,提高处理卡钻、抱钻事故的能力。具体设计如下:

(1)整体结构设计:钻杆主体结构与普通坑道钻杆结构相似,整体为外平结构,外圆规格为ø89 mm,由公接头、母接头和管体3个部分通过摩擦焊接方式焊接为一体;为方便钻杆运输及加卸,定尺长度设计为1.5和3 m;可配套在大功率定向钻机ZDY12000LD等机型使用。

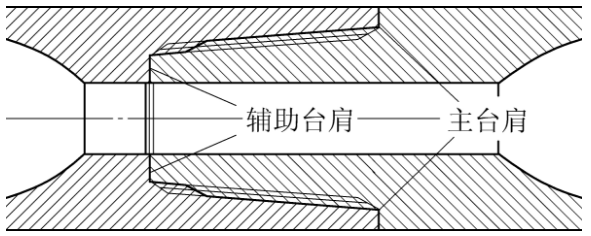

(2)接头结构设计:采用双顶结构(图1),设计主、辅2个台肩,与常规锥螺纹接头相比,增加了台肩接触面积,改善了螺纹各牙应力分布,可提高接头承载能力和使用寿命,室内试验表明双顶接头静扭能力可提高40%。此外,双台肩设计可提升接头密封效果,有效降低冲洗液输送过程中的水压、水量损失,从而保证携岩效果。

图1 双顶结构

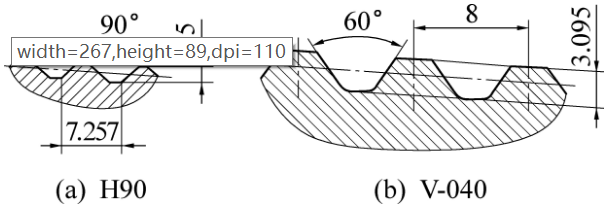

(3)螺纹牙型优选:选用H90螺纹牙型(图2a),与常规ø89 mm外平钻杆V-040(图2b)螺纹牙型相比牙底更宽,承载能力更高。为了改善H90螺纹牙型在大于20 kN·m转矩作用时母接头的涨扣现象[8],将公、母接头配合主台肩设计为75°斜台肩(图2),使母接头在径向受到公接头的约束,从而抑制母接头的涨扣趋势。改进后的接头在36 kN·m的静扭条件下,未发生公接头断裂和母接头涨扣现象。

图2 钻杆螺纹牙型

(4)材料优选:接头材料选用优质低碳合金钢,并经调质处理,管体选用G105钢级ø89 mm×8 mm无缝钢管,确保钻杆处理事故能力。

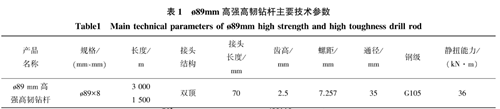

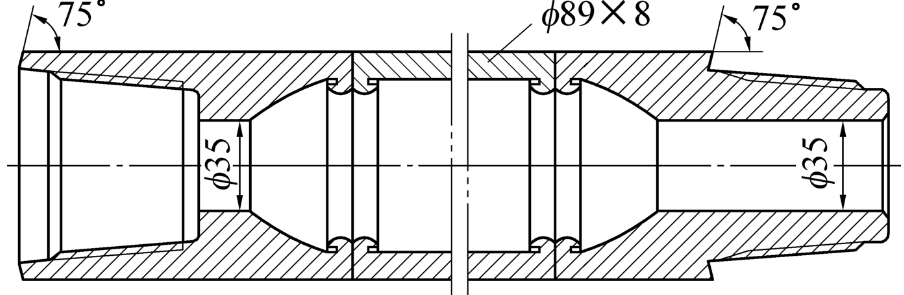

根据以上要求设计出的ø89 mm高强高韧钻杆主要技术参数见表1,钻杆结构如图3所示。

图3 ø89 mm高强高韧钻杆结构

这项研究成果得到了中国煤炭科工集团西安研究院有限公司科技创新基金资助项目的资金支持,研究成果以《煤矿井下大直径定向长钻孔扩孔用钻杆研制》为题发表于《煤炭科学技术》2018年第8期。

作者简介:董昌乐,安徽六安人,助理研究员,硕士,E-mail:dongchangle@cctegxian.com